35 نمونه سوال از درس" کار آفرینی در بستر فناوری اطلاعات" در قالب ورد

نمونه سوالات کار آفرینی در بستر فناوری اطلاعات در قالب ورد

35 نمونه سوال از درس" کار آفرینی در بستر فناوری اطلاعات" در قالب ورد

دانلود پاورپوینت پیرامون قالب گیری بادی-با قابلیت ویرایش-تعداد صفحات 22 اسلاید

عنوان پروژه : قالب گیری بادی

قالب بندی : پاورپوینت

قیمت : 8000 تومان

شرح مختصر : قالب گیری دمشی ( یا بادی ) ، یک فن آوری پیشرفته قالب گیری است. قالب گیری دمشی، مناسب ترین روش برای ساخت قطعات توخالی، مانند بطری های پلاستیکی محسوب می شود.یعنی جایی که ضخامت دیواره ی ظرف در همه جا یکسان است و شکل خارجی اهمیت زیادی دارد. حدود 10 درصد از قطعات پلاستیکی به این روش تولید می شوند. قالب گیری دمشی فشاری، ساده ترین نوع قالب گیری دمشی است. ماده پلاستیکی به شکلی لوله مانند، از روزنه ی اکسترودر، با فشار خارج شده و در محفظه ی یک قالب که دیواره ی آن با آب خنک می شود، قرار می گیرد. وقتی که قالب بسته می شود، هوا از قسمت بالایی یا گردنه ی محفظه به درون لوله ی پلاستیکی تزریق می شود. این مرحله درست مثل باد کردن بادکنک است. وقتی که ماده پلاستیکی داغ، باد کرده و به دیواره قالب می رسد، منجمد می شود . و حالا ظرف پلاستیکی تولید شده، شکل صلب خود را حفظ می کند.

فهرست :

قالبگیری تزریقی (Injection molding)

واحد تزریق (Injection unit)

واحد قفل کننده قالب ( Clamping unit)

مشخصات ماشینهای تزریق (Clamping tonnage)

مراحل قالب گیری تزریقی

مزایای فرآیند قالبگیری تزریقی

معایب قالبگیری تزریقی

قالبگیری فشاری (Compression molding)

قالبگیری انتقالی (Tranfer molding)

مشخصات این فایل

عنوان: تحلیل فرآیندهای قالب سازی

فرمت فایل: word( قابل ویرایش)

تعداد صفحات: 37

این مقاله درمورد تحلیل فرآیندهای قالب سازی می باشد.

قالب های ترموست (باکالیت):

گروه ترموست یا باکالیت یا گرما سخت ها که این گروه بر اثر حرارت دیدن سخت می شوند و باعث تغییرات شیمیایی در این مواد می شوندکه برآنها ترموست یا باکالیت می گویند.

در این روش قالب در حالت سرد می باشند و ممواد نیز سرد است و بعد از تغذیه، قالب را تحت حرارت قرار می دهند و مواد شکل وفرم محفظه قالب را به خود می گیرد و سخت می شود.

مواد ترموست یا دورپلاست ها تحت تاثیر فشار و حرارت c 170 تولید می شوند. ابتدا نرم شده و به حالت پلاستیک درمی آیند ولی بعد از مدتی سخت می شوند و خصوصیت اصلی این مواد آن است که پس از سخت....(ادامه دارد)

- فرآیند اکستروژن نه

مکانیزم کلی اکستروژن عبارت از یک مارپیچ که حرکت خود را از یک موتور و گیربکس می گیرد و در سیلندری که به وسیله گرمکن های خارجی گرم می شود حرکت می کند و مواد پلاستیکی بصورت دانه از قیف داخل دستگاه ریخته می شود. بعد از ذوب شدن مواد و با فشار از دورن فرم قالب عبور کرده و به مرور که سرد شد شکل فرم قالب را به خود می گیرد اشکال مختلف قطعات پلاستیکی در حالتهای توخالی و توپر را با این روش تولید می نمایند.

مواد پلاستیکی به صورت پودر یا دانه (گرانول) در قیف دستگاه ریخته می شود مواد نرم و حرارت داده شده توسط مارپیچ و المنت های دور سیلندر حالت ذوب گرفته و از داخل سوراخی (فرمی) که شکل مقطع محصول ....(ادامه دارد)

جنس قالب

پس از اینکه قالب به صورت تئوری یعنی با استفاده از فرمول و نقشه آماده شد، نوبت به ساخت عمقی قالب می رسد اما قبل از ساخت مراحل دیگری نیز وجود دارد که عبارتند از انتخاب مواد و جنس قالب که برحسب نوع قطعه ای که در نهایت مطلوب می باشد تعیین می شود.

انتخاب فلز برای کاربرد خالص به ویژگی های خود قطعه مورد نظر، هزینه ساخت آن و دسترس پذیری فلز بستگی داد. ضابطه های فنی قطعات با هم فرق می کند ممکن است در مورد قطعه ای داشتن استحکام و در مورد قطعه ای دیگر، جلوه ظاهری شرط اول باشد.

برای مثال برای قالب های برش، سمبه ماتریس قالب برش می باید از فولادی با کربن بالاتر (سخت تر) و قالبیت آبگیری تا نمد استفاده گردد. مانند Spk

دلیل استفاده از فولادهای سردکار برای قالب های برش داشتن قالبیت آبگیری تا نمد با حداقل تابیدگی می باشد و این خصوصیت باعث مقاومت در برابر ضربه و سختی بسیار بالا می شود، فولادی که برای قالب های برش استفاده می شود بر حسب ضخامت ورق که می برد بین 60 تا 56 RC سختی داشته باشد.

یا در مثالی دیگر فولادی که برای قالب های پلاستیک استفاده می شود می باید دارای قالبیت پوشش بالا باشد، ....(ادامه دارد)

اصول کار قالبهای خمشی:

قالب تشکیل شده از یک سنبه و ماتریس قسمت سر سنبه و ماتریس دارای فرمی است که قطعه باید به خود گیرد و این عمل زمانی حاصل می شود که سنبه در انتهای کورس یا حرکت درون ماتریس قرار گیرد لقی بین سنبه و ماتریس به طور تئوری برابر با ضخامت ورق است. همچنین کورس پرس باید طوری طراحی گردد که سنبه در انتهای حرکت خود به اندازه ضخامت ورق تا کف ماتریس فاصله داشته باشد.

در قالبهای خم عمل خمکاری در زوایا به خصوص در اجسامی با ضخامت زیاد تغییرات مولکولی بوجود می آورد. این تغییرات به نحوی است که در قطعه تار خارجی کشیده شده و تارهای داخلی فشرده می شود. تنها تارهای میانی است که بدون تغییر ابعاد و اندازه آن ثابت می ماند این تغییرات آنقدر اهمیت دارد که برای طراحی اندازه ورق نیاز به بررسی دقیق این موضوع می باشد

در خمکاری ضخامت ورق در ناحیه خم همیشه کمتر از ضخامت ورق در بقیه قسمتها می باشد. البته بایستی متذکر شد هر چقدر شعاع بیشتر باشد تغییرات مولکولی در ناحیه خم کمتر خواهد بود و طبیعتاً کاهش ضخامت ورق کمتر می باشد.

کاهش ضخامت ورق در محل در صورتیکه شعاع خم بر روی ضخامت ورق باشد به اندازه 20% و در ....(ادامه دارد)

طراحی نیمة فوقانی قالب کشش :

در این بخش به شرح طراحی ساختمان قالب کشش دو مرحله ای بر اساس استانداردهای طراحی پرداخته می شود .

نقشه های قالب کشش شامل 5 برگ بوده که در ضمیمه ، با شماره های 3 تا 7 مشخص شده است .

در این قسمت به شرح نقشة 3 (نقشة پلان نیمة فوقانی قالب) پرداخته می شود . از آنجائیکه قالب کشش ، دو مرحله ای می باشد . نقشة پلان نیمة فوقانی ، شامل سنبه و ورقگیر خواهد بود . بنابراین به عنوان اولین قدم ،خطوط محیطی سنبه و ورق گیر از نقشةالگوریتم بر روی این نقشه ، عیناً منعکس میگردد . (شماره های 1و2)

با توجه به اینکه خط محیطی سنبه حالت تقارن دارد ، کل ساختمان قالب نیز ـ به جز در موارد جزئی ـ متقارن می گردد و در نتیجه نقشة قالب بصورت نصفه ترسیم میگردد. از آنجائیکه خط مرکزی قالب (CENTER LINE) باید در وسط ورق گیر باشد ، وسط ابعاد ورق اولیه ، به عنوان خط مرکزی قالب تعیین می شود . این خط با محور مختصاتی که از نقطة شروع میگذرد ، (mm) 4 فاصله دارد . اکثر ابعاد بر روی نقشه ، نسبت به خط مرکزی قالب اندازه گیری می شود . اعدادی که بر روی خطوط نوشته شده ، ولی طول مشخصی را نشان نمی دهند ، در حقیقت فاصلة آن خط را از خط مرکزی قالب بیان می کنند . مورد دیگری که در پرّه گذاری ....(ادامه دارد)

طراحی نیمه تحتانی قالب کشش:

ابعاد انتهایی ماتریس دقیقاً از نیمة فوقانی قالب (ورق گیر) تبعیت میکند.

از آنجائیکه بلوکهای تراز، سطوح اطمینان، سطح اتکاء قرارها، سوراخهای خط مرکزی، شیارهای مرکزی، مکانهای شیارهای اتصال قالب به میز پرس و دسته های ماتریس دقیقاً روبروی موارد مشابه خود از فک فوقانی قالب می باشند، همان مختصات ابعادی بر روی نیمة تحتانی قالب از خطوط مرکزی، برای آنها منظور میشود.از تفاوتهای بین فک فوقانی و تحتانی، پستهای راهنما می باشد.پست راهنما بر روی ورق گیر یک بلوک برآمده و بر روی فک تحتانی یک حفره در مقابل آن، می باشد. همانطور که مشاهده می شود پره گذاری ماتریس نسبت به سنبه و ورق گیر از نظم بیشتری برخوردار است. این واقعیت به دلیل آن است که ماتریس یک تکه، می باشد ولی در فک فوقانی، پره های سنبه و ورق گیر بایستی از یکدیگر جدا باشند.

ضخامت پره ها و حفره های بین آنها، از استاندارد ارائه شده پیروی می کنند.....(ادامه دارد)

انواع قالبها

قالبهای پلاستیک

ساختمان قالبهای تزریقی:

قالبهای چند حفره ای:

قالب های ترموست (باکالیت

انواع قالبهای مواد ترموست (باکالیت)

- فرآیند دایکاست:

- فرآیند اکستروژن نه

ریخته گری

قالب های فلزی:

قالب های سنبد و ماتریس:

قالبهای برش:

قالب های خمش:

خمش، پیچ خوردگی هماهنگ

قالب های کشش:

کشش نوعی فلز کاری

قالب های فرم:

طراحی قالب

جنس قالب

برآورد هزینه ها – توجیه اقتصادی – بهره وری قالب

ساخت قالب

اصول کار قالبهای خمشی:

فنریت ورق ها:

عوامل مؤثر در برگشت فنری:

راه حل مقابله با برگشت فنری:

نیروی خمکاری:

تعیین مراحل کشش:

طراحی نیمة فوقانی قالب کشش :

طراحی نیمه تحتانی قالب کشش:

طراحی ارتفاع سطوح قالب :

دانلود گزارش کارآموزی با موضوع قالب سازی شرکت نوتاش قالب تهران

فرمت فایل: ورد

تعداد صفحات: 40

فهرست:

تاریخچه شرکت نوتاش قالب تهران

مقدمه

قالب سازی سریع

مهمترین مزایای ابزار سازی سریع

قالب سازی RTV Silicon Rubber

مراحل فرایند ساخت قالب سیلیکونی

فرآیند Ketool3D

تفت جوشی مستقیم فلزی DMLS

جوشکاری در قالب سازی

قالبهای دایکاست

ریختگری در غالب دوغابی

مزایا و محدودیتها

انواع روشهای ریخته گری دقیق

مواد نسوز در فرآیند پوسته ای دقیق

ماشین کاری سریع

پس زمینه تاریخی

اولین تعریف از ماشین کاری سریع

تعریف های عملی از ماشین کاری سریع

برخی معایب استفاده از ماشین کاری سریع

ابزارها

فلزات غیر فرو فلزات فرو

روش نوین برای آج زنی فک گیرهروش نوینی

سنگ زنی خزشی چیست؟

تفاوت میان سنگ زنی رفت و برگشتی

منبع

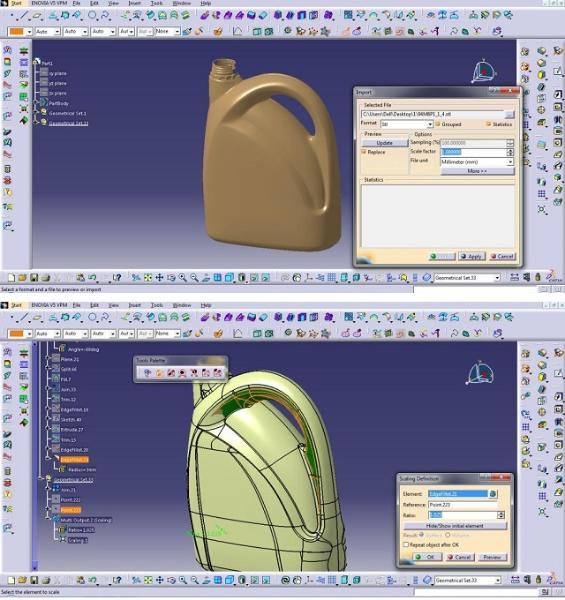

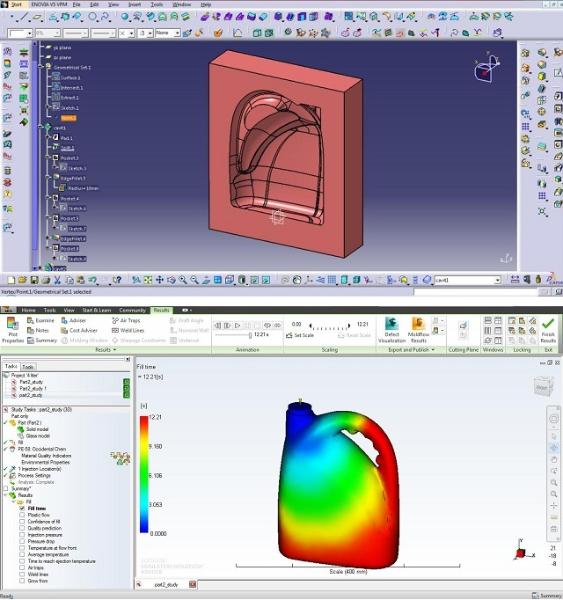

در این پروژه نمونه ی خارجی از یک ظرف 4 لیتری شکیل که مورد استفاده برای انواع مایعات مانند روغن موتور، مایع ظرفشویی و غیره می باشد را با دستگاه solution x rexcan 3 اسکن سه بعدی کرده و فایل ابر نقاط آن را تهیه می نماییم. سپس با نرم افزار CATIA اقدام به سطح سازی بر روی ابر نقاط آن نموده و تغییراتی در دسته ظرف به منظور استفاده راحت تر و تغییراتی در محل درب ظرف برای نوار پلمپ های موجود در بازار ایران ایجاد نموده و مدل محصول ظرف را برای تهیه قالب تزریق پلاستیک آماده می نماییم و سپس با نرم افزار کتیا قالب آن را مدلسازی کرده و در آخر با نرم افزار Mold Flow به تحلیل جریان مواد مذاب در قالب و مدل می پردازیم. علاوه بر این به بررسی حداقل تجهیزات مورد نیاز برای تولید و حداقل آزمایشات فیزیک و شیمیایی و الزامات ایمنی و بهداشتی مواد و بررسی اندازه گیری کشش (پرتاب بطری یا تست فشار) جهت تحمل بطری می بپردازیم...

پروژه طراحی قالب بادی بطری روغن موتور با نرم افزار CATIA و تحلیل آن با نرم افزار MoldFlow، مشتمل بر 9 فصل، 109 صفحه، تایپ شده، به همراه تصاویر، با فرمت pdf جهت دانلود قرار داده شده است و فصل بندی پروژه به ترتیب زیر می باشد:

فصل اول

فصل دوم

فصل سوم

فصل چهارم

فصل پنجم

فصل ششم

فصل هفتم

فصل هشتم

فصل نهم

جهت خرید پروژه طراحی قالب بادی بطری روغن موتور با نرم افزار CATIA و تحلیل آن با نرم افزار MoldFlow به مبلغ فقط 5000 تومان و دانلود آن بر لینک پرداخت و دانلود در پنجره زیر کلیک نمایید.

!!لطفا قبل از خرید از فرشگاه اینترنتی کتیا طراح برتر قیمت محصولات ما را با سایر فروشگاه ها و محصولات آن ها مقایسه نمایید!!

!!!تخفیف ویژه برای کاربران ویژه!!!

با خرید حداقل 20000 (بیست هزارتومان) از محصولات فروشگاه اینترنتی کتیا طراح برتر برای شما کد تخفیف ارسال خواهد شد. با داشتن این کد از این پس می توانید سایر محصولات فروشگاه را با 20% تخفیف خریداری نمایید. کافی است پس از انجام 20000 تومان خرید موفق عبارت درخواست کد تخفیف، شماره همراه و ایمیلی که موقع خرید ثبت نمودید را به ایمیل فروشگاه (catia2015.sellfile@gmail.com) ارسال نمایید. همکاران ما پس از بررسی درخواست، کد تخفیف را به ایمیل شما ارسال خواهند نمود.